Wie kann man langwierige Verzögerungen, Produktrückrufe und eine potenzielle Schädigung des Markenrufs aufgrund von Qualitätsproblemen bei Möbeln vermeiden, bevor es zu spät ist?

Der Import von Möbeln aus Südostasien ist so attraktiv wie jeder andere Markt der Welt, wenn nicht sogar noch attraktiver. Die damit verbundenen Herausforderungen in Bezug auf Logistik, Einhaltung von Vorschriften und potenzielle Kommunikation bieten jedoch kaum eine Garantie dafür, dass die Qualitätsstandards Ihres Zielmarktes eingehalten werden.

In diesem Blogbeitrag möchten wir Ihnen zeigen, was Sie tun können, um sicherzustellen, dass Ihre Möbel auf höchstem Qualitätsniveau bei Ihnen ankommen, damit Ihre Marke den Wettbewerbsvorteil erhält, den sie verdient.

Haben Sie Ihre DCL (Defektklassierungsliste) ermittelt?

Dies ist oft ein Schritt, der erst im Nachhinein erfolgt, aber eine Klassifizierung zu Beginn hilft, die Bedeutung Ihres Möbelinspektionsberichts zu klären.

Dies ist der am häufigsten verwendete

Fehler-Kategorie;

- Kritischer Fehler - Ein kritischer Fehler ist ein Fehler, der nach Urteil und Erfahrung wahrscheinlich auftritt:

- zu gefährlichen oder unsicheren Bedingungen für Personen führen, die die Produkte verwenden, warten oder von ihnen abhängig sind; oder

- Verhinderung der Erfüllung der taktischen Funktion eines wichtigen Endprodukts. Ein kritischer Fehler ist eine Produkteinheit, die einen oder mehrere kritische Fehler aufweist.

- Erheblicher Mangel - Ein schwerwiegender Fehler ist ein Fehler, der wahrscheinlich zu einem Ausfall führt oder die Verwendbarkeit des Produkts für den vorgesehenen Zweck beeinträchtigt.

- Geringfügiger Mangel - Ein geringfügiger Fehler ist ein Fehler, der die Gebrauchstauglichkeit des Produkts für den vorgesehenen Zweck nicht beeinträchtigt oder eine Abweichung von den geltenden Normen darstellt, die sich nur geringfügig auf die Wirksamkeit oder den Betrieb des Produkts auswirkt.

Für den Fall, dass es keine festgelegte DCL gibt, verfügt API über eine detaillierte Inspektionscheckliste, die zur Verfügung gestellt wird, damit die Inspektion durchgeführt werden kann.

DUPRO (During Production Inspection) zur frühzeitigen Behebung von Qualitätsproblemen bei Möbeln

Dies ist oft ein entscheidender Schritt, um sicherzustellen, dass Ihr endgültiges Möbelstück das erwartete Qualitätsniveau erreicht.

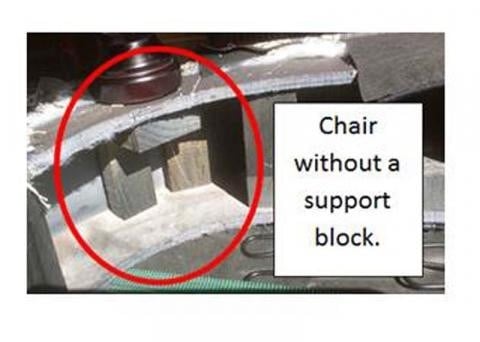

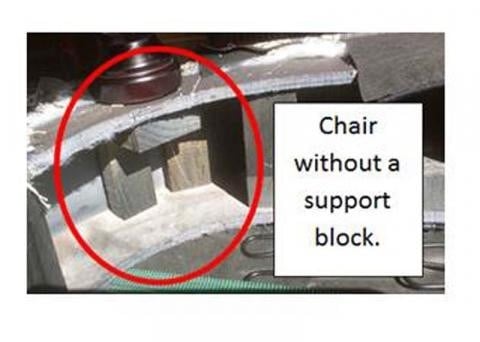

Im Folgenden werden 2700 Stühle wegen Sturzgefahr zurückgerufen, die auf das Brechen oder Verbiegen der Beine zurückzuführen ist.

Die CPSC stellte fest, dass am strukturellen Rahmen der Polsterstühle ein Stützblock für das Bein fehlte, was gegen das ursprüngliche Design verstößt.

.png)

So wie bei diesem gepolsterten Stuhl würde man den Rahmen der Struktur im Inneren niemals visuell überprüfen, nachdem er nach Abschluss der Produktion mit Stoff umhüllt wurde.

Eine DUPRO-Inspektion könnte einige dieser kritischen Punkte bewerten

Eine DUPRO-Inspektion könnte einige dieser kritischen Punkte bewerten zum richtigen Zeitpunkt, bevor die Produktion abgeschlossen war. DUPRO konnte sich auf die fertigen Produkte konzentrieren, den Produktionsstatus und das in der Produktionslinie implementierte Qualitätssystem bewerten.

In vielen Fällen wird eine Couch oder ein Möbelstück inspiziert, bevor der gesamte Auftrag abgeschlossen ist. Diese Art der Inspektion bedeutet, dass jedes Problem, das auftritt, frühzeitig erkannt und daher vor Ort behoben wird.

Ihr DUPRO Inspektionsbericht muss alle Qualitätsprobleme enthalten, die während des Produktionsprozesses festgestellt wurden. Kein Problem ist zu klein, um es zu berücksichtigen.

Aktualisieren Sie Ihre Möbelspezifikationen, basierend auf dem DUPRO Feedback

Nach Erhalt Ihres DUPRO Möbelinspektionsberichts müssen Sie jeden Schritt des Berichts gründlich durchgehen. Schauen Sie sich an, welche "ausstehenden" Ergebnisse es geben könnte. Sie sollten sich eine Strategie zurechtlegen, wie Sie diese "offenen" Qualitätsprobleme angehen.

Dies ist der Punkt, an dem

Sie müssen die Spezifikationen Ihrer Produkte erneut mitteilen. um mit der Bearbeitung der Möbelstücke mit dem Status "ausstehend" zu beginnen.

Die Beschaffung in Asien ist nicht ohne Kommunikations- und Sprachbarrieren. Sie können diese Hürden überwinden, indem Sie einen neutralen dritten Qualitätsdienstleister hinzuziehen, der über das Fachwissen in Ihrem Beschaffungsgebiet verfügt. Durch seine Präsenz vor Ort wird sichergestellt, dass Ihre Produktspezifikationen korrekt und klar kommuniziert werden.

Durchführung einer Ursachenanalyse als Präventivmaßnahme für die Zukunft

Es ist wichtig zu beachten, dass eine Ursachenanalyse keine einmalige Angelegenheit sein sollte, die Sie bei einem seltenen größeren Produktionsfehler durchführen. Sie sollten eine RCA-Strategie haben, die genau festlegt, wie Sie mit Ihrem Lieferanten mit fehlerhaften Möbelprodukten umgehen werden.

Sie haben noch keine RCA-Strategie? Befolgen Sie die Schritte, die ich im Folgenden skizziert habe;

- Erkennen und Definieren von Problemen - Erkennen und definieren Sie, was das Produktionsproblem Ihrer Möbel ist.

- Identifizieren Sie die Ursachen - Gehen Sie den Prozess der Ursachenfindung durch. Der Trick dabei ist, nicht zu viel Zeit mit Brainstorming oder Mindmapping zu verbringen. Dies muss kein zeitaufwändiger Aspekt der RCA sein.

- Lösungen identifizieren - Auf der Grundlage Ihrer Ursachenermittlung müssen Sie die bestmöglichen Lösungen zur Behebung des Problems ermitteln, damit es nicht wieder auftritt.

- Umsetzung der Lösungen - Wenn die Qualität Ihrer Möbel am Fließband beeinträchtigt wurde, müssen Sie mit der Umsetzung der Lösungen beginnen, die Sie ermittelt haben, um dies in Zukunft zu verhindern. Es muss sich um eine Lösung handeln, die Ihre betrieblichen Abläufe optimiert und verbessert. Wenn die vorgeschlagene Lösung dies nicht leistet, müssen Sie die oben genannten Schritte wiederholen, um sicherzustellen, dass Sie eine Lösung finden, die dies tut.

Eine RCA muss nicht unbedingt eine zeitaufwändige Strategie sein. Was sie jedoch tun muss, ist

die Probleme aufzeigen und Raum für eine Prozessoptimierung schaffen.

A Die FRI (Final Random Inspection) basiert auf Stichprobeninspektionen

Eine FRI ist eine Vorversandkontrolle eines kleinen Musters Ihrer Möbel. Diese Art der Prüfung dient dazu, eventuelle Qualitätsmängel festzustellen, die aus dem Produktionsprozess stammen könnten.

Zu diesem Zeitpunkt wird eine Zufallsstichprobe von Möbeln ausgewählt, die dann einzeln daraufhin überprüft werden, ob sie die folgenden Kriterien erfüllen oder nicht;

- Entspricht es allen von Ihnen festgelegten Produktspezifikationen?

- Wie viele Sehfehler gibt es?

- Welche Tests müssen vor Ort durchgeführt werden?

Wichtigste Erkenntnisse

Die oben beschriebenen Schritte sollten für jede Produktkategorie, die Sie beschaffen, geplant und strategisch überdacht werden.

Die Vorteile der oben genannten Prüfarten;

- Sie ermöglichen es Ihnen, Qualitätsprobleme frühzeitig zu erkennen.

- Eine schrittweise Analyse der Ursache des Problems, mit der Sie sicherstellen können, dass das Problem nicht wieder auftritt.

- Sie lassen Raum für die erneute Übermittlung von Produktspezifikationen.

Analysieren Sie jeden Bericht von jeder Inspektionsart. Wenn Sie nicht zufrieden sind, kommunizieren Sie dies und teilen Sie mit, was anders gemacht werden muss, um Ihre gewünschte Spezifikation zu erfüllen.

Mit dieser Art von Planung und Strategie können Sie hochwertige Möbel herstellen, die Ihre Marke auf dem Markt positiv positionieren.

Haben Sie sich um die Optimierung oder Anpassung Ihrer Inspektionslösungen bemüht?

Teilen Sie uns in den Kommentaren mit, inwiefern eine dieser Lösungen für Ihr Unternehmen von Nutzen war.

Wenn Sie Fragen zur Inspektion haben, können Sie sich gerne mit uns in Verbindung setzen.

IST DIE EINHALTUNG DER VORSCHRIFTEN EINE HERAUSFORDERUNG FÜR SIE?

.png)

Eine DUPRO-Inspektion könnte einige dieser kritischen Punkte bewerten zum richtigen Zeitpunkt, bevor die Produktion abgeschlossen war. DUPRO konnte sich auf die fertigen Produkte konzentrieren, den Produktionsstatus und das in der Produktionslinie implementierte Qualitätssystem bewerten.

In vielen Fällen wird eine Couch oder ein Möbelstück inspiziert, bevor der gesamte Auftrag abgeschlossen ist. Diese Art der Inspektion bedeutet, dass jedes Problem, das auftritt, frühzeitig erkannt und daher vor Ort behoben wird.

Ihr DUPRO Inspektionsbericht muss alle Qualitätsprobleme enthalten, die während des Produktionsprozesses festgestellt wurden. Kein Problem ist zu klein, um es zu berücksichtigen.

Eine DUPRO-Inspektion könnte einige dieser kritischen Punkte bewerten zum richtigen Zeitpunkt, bevor die Produktion abgeschlossen war. DUPRO konnte sich auf die fertigen Produkte konzentrieren, den Produktionsstatus und das in der Produktionslinie implementierte Qualitätssystem bewerten.

In vielen Fällen wird eine Couch oder ein Möbelstück inspiziert, bevor der gesamte Auftrag abgeschlossen ist. Diese Art der Inspektion bedeutet, dass jedes Problem, das auftritt, frühzeitig erkannt und daher vor Ort behoben wird.

Ihr DUPRO Inspektionsbericht muss alle Qualitätsprobleme enthalten, die während des Produktionsprozesses festgestellt wurden. Kein Problem ist zu klein, um es zu berücksichtigen.

Dies ist der Punkt, an dem Sie müssen die Spezifikationen Ihrer Produkte erneut mitteilen. um mit der Bearbeitung der Möbelstücke mit dem Status "ausstehend" zu beginnen.

Die Beschaffung in Asien ist nicht ohne Kommunikations- und Sprachbarrieren. Sie können diese Hürden überwinden, indem Sie einen neutralen dritten Qualitätsdienstleister hinzuziehen, der über das Fachwissen in Ihrem Beschaffungsgebiet verfügt. Durch seine Präsenz vor Ort wird sichergestellt, dass Ihre Produktspezifikationen korrekt und klar kommuniziert werden.

Dies ist der Punkt, an dem Sie müssen die Spezifikationen Ihrer Produkte erneut mitteilen. um mit der Bearbeitung der Möbelstücke mit dem Status "ausstehend" zu beginnen.

Die Beschaffung in Asien ist nicht ohne Kommunikations- und Sprachbarrieren. Sie können diese Hürden überwinden, indem Sie einen neutralen dritten Qualitätsdienstleister hinzuziehen, der über das Fachwissen in Ihrem Beschaffungsgebiet verfügt. Durch seine Präsenz vor Ort wird sichergestellt, dass Ihre Produktspezifikationen korrekt und klar kommuniziert werden.

Zu diesem Zeitpunkt wird eine Zufallsstichprobe von Möbeln ausgewählt, die dann einzeln daraufhin überprüft werden, ob sie die folgenden Kriterien erfüllen oder nicht;

Zu diesem Zeitpunkt wird eine Zufallsstichprobe von Möbeln ausgewählt, die dann einzeln daraufhin überprüft werden, ob sie die folgenden Kriterien erfüllen oder nicht;